La Versatilidad De La Termografía En El Sector Minero

La Tecnología Infrarroja Puede Ser Una Herramienta De Vigilancia Fundamental Durante Cada Paso Del Proceso

En un sector industrial en el que las condiciones adversas climáticas y ambientales son una constante en el lugar de trabajo para cientos de miles de trabajadores, la termografía ha demostrado ser una herramienta confiable para ayudar a limitar la inactividad imprevista, mejorar la seguridad en el lugar de trabajo y, a la vez, ahorrar millones de dólares. La presente ficha informática analiza la importancia de integrar generadores de termografía a la vigilancia de las condiciones del “proceso” (el “proceso” de extraer minerales de la mena) y a programas de mantenimiento predictivo en sistemas eléctricos y mecánicos de operaciones mineras. Además presenta aplicaciones más novedosas que están adquiriendo más popularidad en el sector minero.

El desafío

En muchos sentidos, el sitio de una mina es como una ciudad miniatura. Tiene sus propios servicios públicos, caminos, equipos para procesos especializados, normas y reglamentos de seguridad, además de una planta laboral exclusiva y capacitada. Las minas trabajan las 24 horas del día los 365 días del año. Una amplia infraestructura suministra energía eléctrica desde subestaciones ubicadas en las instalaciones, lleva aire refrigerado al subsuelo profundo y bombea agua para evitar inundaciones. Camiones mineros de hasta 400 toneladas, poderosas palas (de gas y eléctricas), trituradoras, molinos e instalaciones procesadoras extraen metales preciosos u otros materiales esenciales de la mena de kilómetros de túneles subterráneos o de cientos de acres de minas a cielo abierto.

Las minas necesitan un fuerte suministro de energía de las subestaciones ubicadas en las instalaciones.

Los costes de la inactividad

El potencial de ingresos de una mina es directamente proporcional a su producción, y esta se define por lo bien que funcionan todos los sistemas sin interrupciones imprevistas. Por ejemplo, el Gold Bar project and future mine calcula un perfil de producción de 62,800 onzas [1780.35 kilos] de oro al año. Si se trabajan los 365 días del año, esto es un poco más de 172 onzas [4.8 kilos] al día y 7.17 onzas [203.2 gramos] por hora. Si el oro tiene un precio de 1,200 USD por onza, el ingreso por hora perdido debido a la inactividad es de 8,628 USD. Según este índice, una mina perdería millones de dólares en menos de una semana. Algunas minas producen menos y otras, mucho más; y este ejemplo no toma si quiera en cuenta los mayores costes de producción que pueden aparecer en los cálculos.

La durabilidad y el mantenimiento de los equipos de trabajo son un factor importante en el coste de operación de una mina. La mayor parte de los equipos tienen adaptaciones específicas y especializadas; por tanto, reemplazarlos sería sumamente costoso. Además, dado que cada vehículo cuesta millones de dólares, las empresas mineras deben sacar el máximo provecho de sus camiones, palas y equipos de lixiviación.

Los desafíos del mantenimiento correctivo en el sector minero

A fin de ayudar a evitar la catástrofe de la inactividad o la pérdida de equipos, y reducir las primas de seguros y mejorar la seguridad de los trabajadores, las empresas mineras administran programas integrales de mantenimiento predictivo para el funcionamiento ininterrumpido. La dimensión de las operaciones define el tamaño de los grupos encargados de administrar los programas. Sin embargo, dada la complejidad de los sistemas eléctricos y mecánicos de las operaciones mineras, estos grupos deben tener conocimientos y capacitación para los equipos mineros, el transporte y las aplicaciones eléctricas. Si bien es común que las empresas mineras contraten a terceros para llevar a cabo algunas tareas, es más rentable encargarse de toda la vigilancia y las reparaciones posibles internamente. Sin importar quién esté llevando a cabo las tareas de PM, el sector minero presenta desafíos únicos para lograr el éxito, como los siguientes:

- Condiciones ambientales: Ya sea debido a los trabajos nocturnos, en el subsuelo o en el calor o el frío intensos, o en condiciones húmedas, la mayoría de las minas plantean varios desafíos únicos para la vigilancia de 24 horas y el mantenimiento de los equipos.

- Polvo: La minería, por naturaleza, es trabajo sucio. Sin embargo, algunas minas son peores que otras. Por ejemplo, las minas subterráneas de carbón plantean un problema de polvo más grande que las minas de cobre u oro a cielo abierto.

- Adopción de herramientas digitales: El sector minero se está dando cuenta de las ventajas de digitalizar las operaciones. Como en cualquier otro sector industrial, el acceso más rápido a los datos mejora la rentabilidad y la productividad. Necesitan soluciones de vigilancia digital, que generen datos para la toma de decisiones en tiempo real que deriven en un retorno sobre la inversión (ROI) más rápido.

descargar nota aquí

Solución

Hace más de 20 años, Per Fostvedt, fundador de Infrared Systems en Ogden, Utah, comenzó a promover la termografía aplicada a las operaciones mineras como forma de mejorar los procesos y los programas de mantenimiento predictivo. “Cuando empecé a comunicarme con las minas para promover la tecnología infrarroja hace poco más de 20 años, la recepción fue principalmente negativa. Porque en ese momento, su filosofía era hacer funcionar los equipos hasta que fallaran y luego repararlos o reemplazarlos”; afirmó el señor Fostvedt.

No obstante, la filosofía ha cambiado al paso de los años. Los programas de mantenimiento predictivo llevados a cabo periódicamente mejoran la seguridad de los trabajadores y ahorran tiempo y dinero. Las cámaras termográficas se han vuelto una herramienta fundamental de mantenimiento predictivo, no solo para sistemas eléctricos y mecánicos principalmente, sino también para vigilar varias operaciones de proceso y lixiviación en pilas.

La seguridad de los trabajadores es una de las prioridades más importantes en el sector minero. Generalmente, si existe una solución que mejore la seguridad, las empresas mineras están dispuestas a invertir.

Muchas minas tienen cámaras y software termográficos, y envían a los empleados a cursos de capacitación sobre tecnología infrarroja para comprender mejor las aplicaciones y cómo funcionan las cámaras infrarrojas. De hecho, y esto es un ejemplo de lo importante que la termografía es para el sector minero desde que el señor Fostvedt fundó Infrared Systems, se programaron tres cursos de certificación en termografía en 2018 en Elko, Nevada, y las empresas mineras llenaron el cupo. Debido al éxito, las empresas mineras del suroeste de EE. UU. quieren continuar o posiblemente acelerar este ritmo en 2019.

Las empresas mineras también contratan a profesionales externos especializados que deben poder recopilar datos termográficos de calidad, reunir medidas precisas de temperatura y ofrecer información oportuna de las condiciones de los equipos usando conceptos de transferencia de calor con termografía cualitativa y cuantitativa. Los contratistas deben tener certificaciones de la Administración de Salud y Seguridad de Minas de Estados Unidos (MSHA, por sus siglas en inglés), cursar programas sobre riesgos y seguridad ofrecidos en las instalaciones y presentar constancias de sus antecedentes. No obstante, los profesionales externos de termografía aportan análisis basados en la revisión adecuada de procedimientos de patrones térmicos identificables; algunos de estos pueden tardarse en aparecer.

El ROI eléctrica

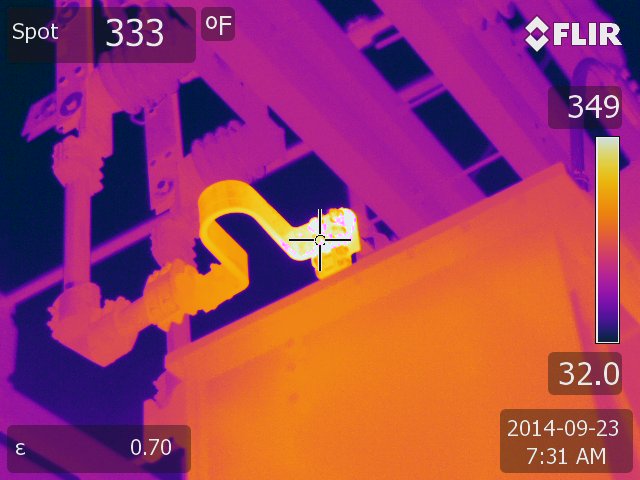

Figura 1. Regulador de tensión a punto de fallar en la subestación de una mina.

Las operaciones mineras dependen enormemente de la energía eléctrica para la extracción de la mena, el transporte y los procesos, dado que es más eficiente y rentable, además de ser más ecológica que el diésel. Los niveles de tamaño y tensión eléctrica son generalmente mayores en una mina que en otros sectores industriales. De hecho, la minería fue el tercer consumidor en 2017, según la Administración de Información Energética de EE. UU., detrás de los productos químicos básicos y la refinería.

La energía se distribuye por toda la mina: comienza en la subestaciones, atraviesa las líneas de transmisión de alta tensión y llega a la subestaciones móviles y los transformadores. La imagen térmica de la Figura 1 muestra una terminación de regulador de tensión de una subestación que está a punto de fallar. Esta subestación alimentaba operaciones fundamentales, y si hubiera fallado y provocado una inactividad imprevista forzada, la pérdida de ingresos hubiera llegado a millones de dólares.

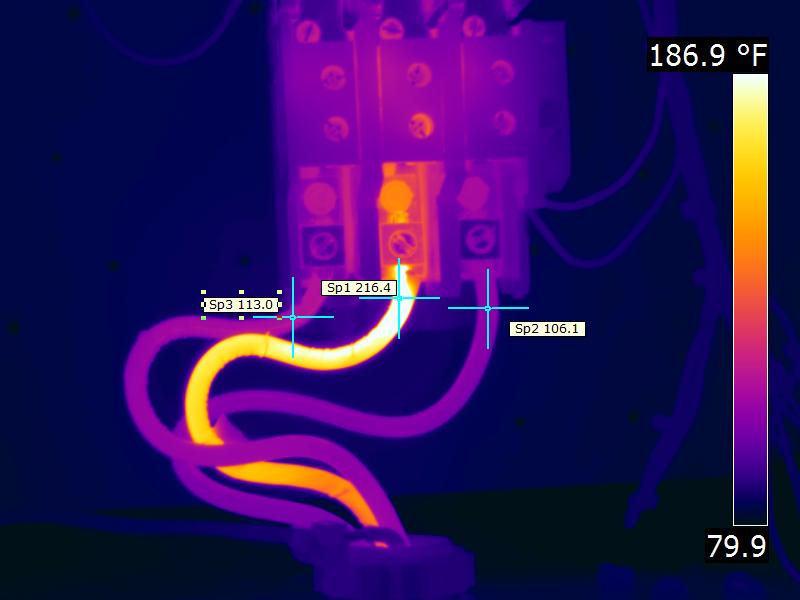

Figura 2. Terminación de contactor a punto de fallar que alimenta a un motor de proceso VFD.

Una vez más, en la Figura 2, durante una revisión contractual en otra mina, el señor Fostvedt descubrió una terminación de contactor de 480 V en un cubo de un centro de control de motores (MCC, por sus siglas en inglés) que estaba a punto de fallar. El cubo de este MCC alimentaba un motor de variador de frecuencia (VFD, por sus siglas en inglés); la falla imprevista de este motor pudo haber generado la pérdida de ingresos por proceso de hasta 100,000 USD.

El ROI mecánico

Según la Gates Corporation, la inactividad imprevista en una mina genera una pérdida de producción de hasta 180,000 USD por incidente. Uno de los equipos más costosos que puede provocar dichos costes por pérdida es la pala eléctrica. Una pala eléctrica es fundamental en cualquier operación minera. Si falla de repente, las consecuencias repercuten en todo el proceso minero. La mayoría de las minas no tienen refacciones disponibles para la pala. Según el problema y la antigüedad de la pala, es posible que la pieza ya no se fabrique siquiera.

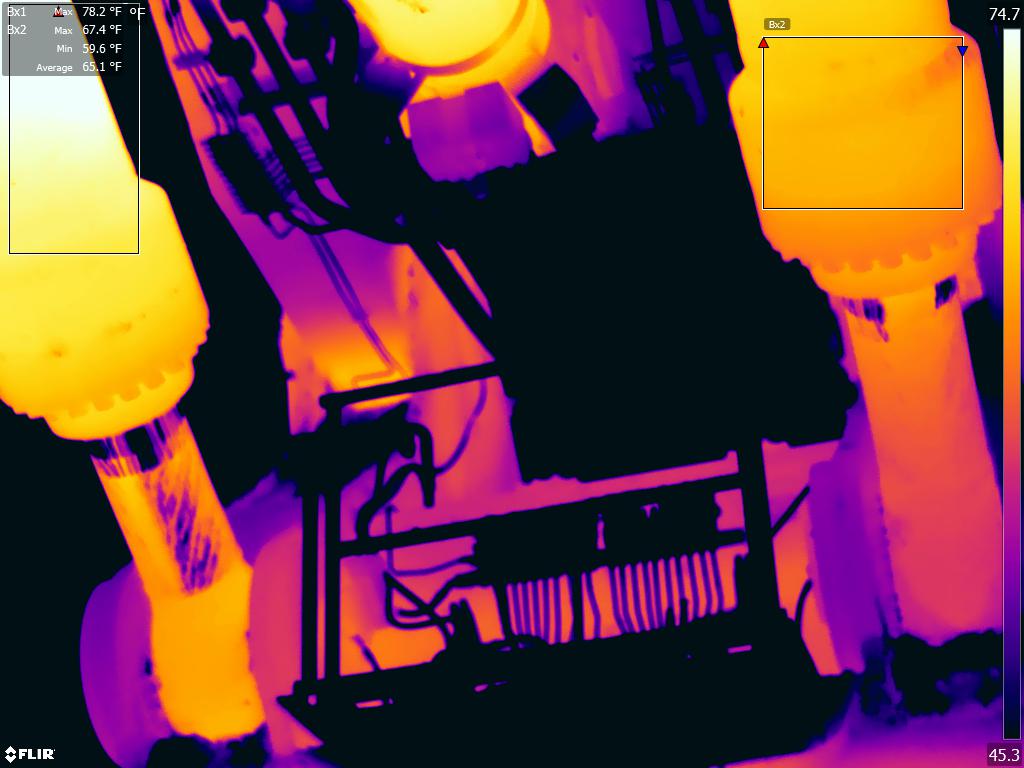

Figura 3. El cilindro de pluma izquierdo de esta pala eléctrica comienza a calentarse debido a falta de engrasado.

Dado que la inactividad puede durar días, es de suma importancia llevar a cabo el mantenimiento periódico, incluida la tecnología infrarroja. Por lo general, se dedica un turno de 12 horas al mes a las aplicaciones de mantenimiento predictivo. Los problemas como el sobrecalentamiento de los cilindros de pluma (Figura 3) que puedan detectarse durante el mantenimiento periódico antes de que fallen pueden ser la diferencia entre una compostura durante un turno de 12 horas o la pérdida de 180,000 USD por hora en producción y la compra de una pala eléctrica nueva de 7200 V, que costará varios millones de dólares.

Otras aplicaciones del sector minero

Las aplicaciones de termografía en el sector minero van más allá del mantenimiento preventivo eléctrico y mecánico. Según el tipo de mina, también pueden estar en efecto los siguientes casos de aplicaciones:

- Vigilancia de estados: Las cámaras termográficas fijas y las instaladas en vehículos envían imágenes y datos en tiempo real a una estación de vigilancia central que lleva el seguimiento de todo, desde los gradientes de temperatura hasta los gabinetes eléctricos y el aparellaje eléctrico. En las minas que están digitalizando las operaciones, los datos de estas imágenes se pueden analizar al paso del tiempo para predecir de forma más precisa las fallas, programar períodos de mantenimiento más breve y minimizar la inactividad de producción.

- La seguridad. La dimensión, la accesibilidad y la seguridad son factores que pueden dificultar el patrullaje manual de los perímetros de la mina. Con las configuraciones PTZ de las cámaras de color y térmicas de alta definición, combinadas con las modernas redes basadas en la nube, software y datos analíticos, el centro de comando de una mina puede vigilar todo el sitio desde un solo lugar.

- Seguridad de los trabajadores. Si se vigila la integridad de las paredes de una mina con la termografía, las empresas mineras tendrán datos más estables que puedan consultar cuando decidan si es seguro enviar a trabajadores dentro de una mina.

- Ventanas IR: Muchas operaciones mineras solicitan que los nuevos equipos incluyan ventanas IR para que las inspecciones termográficas sean más seguras y sencillas, especialmente en el caso de los equipos eléctricos. Muchas minas están también readaptando equipos más antiguos con ventanas IR.

- Drones: La vigilancia aérea no tripulada ofrece una perspectiva integral de diferencias de calor invisibles en los sistemas de transmisión eléctrica desde el aire y para vacíos de mina.

Como ayudar a las minas a seguir siendo productivias y seguras

Las minas necesitan equipos resistentes. Si bien las cámaras termográficas ven a través del polvo, la acumulación de este en la lente puede dejar una cámara fuera de servicio. Los especialistas en implementación de FLIR Systems como Infrared Systems emplean sistemas de purga permanente de aire para quitar el polvo de las lentes de las cámaras IR fijas. En el caso de las cámaras IR portátiles, los termógrafos llevan a cabo revisiones frecuentes con las cámaras en bolsas de plástico transparentes y selladas.

Sin importar qué se necesite para hacer el trabajo, el sector minero ha adoptado la termografía como un elemento valioso y confiable para el mantenimiento predictivo. “La tecnología infrarroja es una herramienta fundamental para vigilar los transformadores que alimentan los sistemas de riego, los sistemas de refrigeración, el proceso, los MCC y las subestaciones, la superficie y el subsuelo”, afirmó el señor Fostvedt.

La termografía es una tecnología de diferenciación que ayuda a las empresas mineras a hacer lo que necesitan para llegar al éxito: deben seguir una vena hasta donde vaya, y nunca saben a dónde los llevará una muestra base.